镀层厚度是什么?

镀层厚度是指被镀层物体表面上堆积的金属材料的厚度,也叫做镀层沉积厚度。镀层厚度是评价镀层质量的一个重要参数,通常用微米、毫米或者英寸等单位来表示。

随着材料表面技术的广泛应用和高速发展,衡量镀层优劣也日益受到大家重视,通常镀层测试包括外观、附着力、硬度、孔隙率、耐腐蚀性、成分和厚度等项目,其中镀层厚度是衡量镀层质量的重要指标,是其物理性能测试中很重要的一个环节,在很大程度上影响产品的可靠性以及使用寿命。镀层厚度的测试方法很多,本文将着重介绍X射线光谱法(荧光法)、金相法和溶解法这三种检测方法及其意义。

1.镀层厚度测试方法一般有:X射线光谱法(荧光法)、金相法、溶解法。

1.1非破坏性检测——X射线光谱法(荧光法):

1.1.1原理:基于一束强烈而狭窄的多色或单色X射线与基体和覆盖层的相互作用,此相互作用会产生离散波长和能量的二次辐射,而覆盖层单位面积质量和二次辐射强度之间存在一定的关系,通过测定其二次辐射强度即得出覆盖层的线性厚度。

1.1.2设备:X射线能谱分析仪/镀层测厚仪

1.1.3常用标准:GB T 16921-2005;ISO 3497-2000; ASTM B568-1998(2014)

1.1.4常用镀层:金属镀层

1.1.5影响测试结果的因素:

测试条件:测试时间;测试次数等

测试样品:覆盖层的厚度、组成、密度;基体的成分、厚度;测试面的尺寸、清洁度、倾斜度;试样曲率、中间覆盖层等

测试设备:测量程式的选择,校正标准块的选择;激发能量和激发强度;检测器、辐射程等

1.2破坏性检测—金相法:

1.2.1原理:是采用显微镜检测横断面,以测量金属覆盖层、氧化膜层的局部厚度的方法。从待测件上切割一块试样,镶嵌后,采用适当的技术对横断面进行研磨、抛光和浸蚀后测试横断面的厚度,金相法测样品的厚度为局部厚度。厚度越大,误差越小。

1.2.2设备:金相显微镜、数码工具显微镜、场发射扫描电子显微镜(SEM)

1.2.3常用标准:

GB/T 6462-2005;ISO 1463:2003;ASTM B487-85(2013);ISO 2808-2007/GB/T 13452.2-2008;ASTM B748-90(2016);GB/T 16594-2008;GB/T 20307-2006;GB/T 17722-1999

1.2.4常用镀层:绝大部分涂镀层

1.2.5测试步骤:试样截取—试样清洗—试样镶嵌—研磨抛光—腐蚀—观察分析

1.2.5.1试样截取—微切片:

①原理:试样经截取,填充环氧树脂后,垂直于试样方向所做的横断面切片,是一种观察样品截面组织结构情况的最常用的制样手段。

②测试步骤:取样—镶埋—研磨、抛光、腐蚀

A. 取样(切割):精密切割(大部分材料)、砂轮切割(金属材料)、特殊切割(硬度不高的金属或非金属材料)

B. 镶埋:冷镶(适用于所有产品)、热镶(适用于钢材)、不镶(适用于具有较大平面的样品)

C. 研磨、抛光: 砂轮打平—粗砂纸—细砂纸—粗抛—细抛—精抛—微腐蚀

1.2.6影响测试结果的因素:

测试条件: 测试样品:覆盖层表面粗糙度;横断面的斜度:偏差10,将产生1.5%的误差;覆盖层的变形;覆盖层边缘倒角;附加镀层;样品的腐蚀等

测试设备:测量设备放大倍数;设备的标尺的校准;测量设备的分辨率;明暗场的选择等

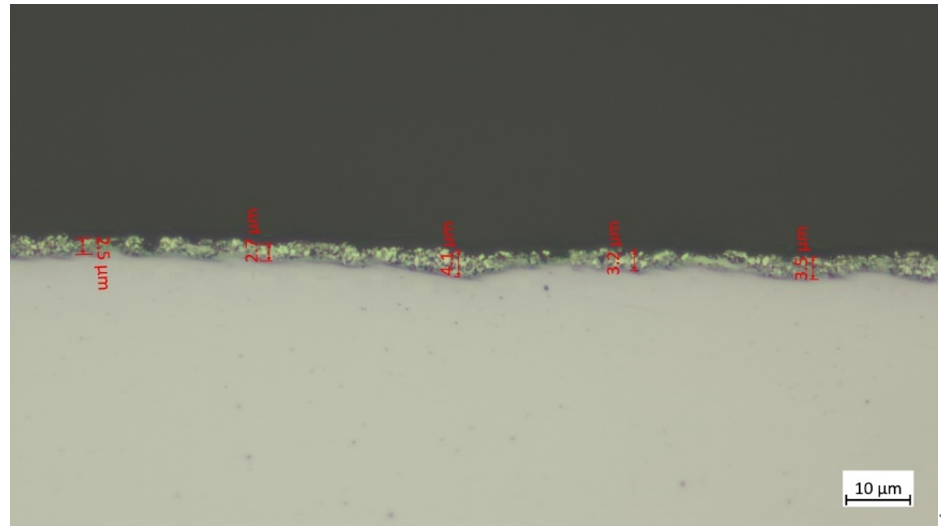

图1.2 金相显微镜测试结果示例图

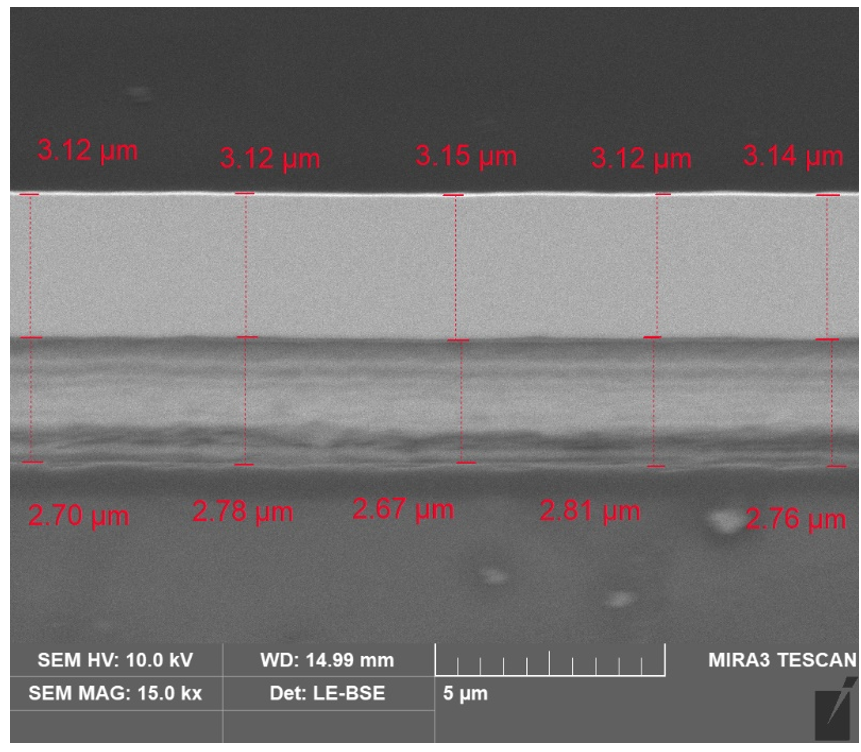

图1.3 场发射扫描电子显微镜(SEM)测试结果示例图

1.3破坏性检测—溶解法:

1.3.1原理:被测试样上的涂层,采用一种不使基体金属收到损坏的溶液,进行溶解。涂层的溶液可以用化学或电化学法。涂层的厚度按其溶解失重和出去涂层的那一部分表面面积来计算。一般情况下,涂层的失重可以通过化学分析法或称重法测定。

注:本方法不是测定镀层的局部厚度,而是测定整个镀层的平均厚度。测量误差一般小于5%。但是,在基体和镀层含有相同的金属时,误差增大,不易测准。

1.3.2测试步骤:将试样放入适当的溶液中浸泡,使镀层或基体金属溶解,然后比较溶解前后试样的重量,来测定镀层质量。或者待镀层溶解完毕后,用化学分析法测定镀层的质量。根据质量、密度和试样面积,计算出试样上镀层的平均厚度。

1.3.3常用标准:GB/T 9799-1997;GB/T 12599-2002;GB/T 12307.3-1997

1.3.4常用镀层:镀锌及其合金层

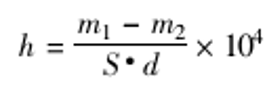

1.3.5计算公式:

镀层平均厚度可按下式计算

H——镀层的平均厚度(um);

m1——镀层未溶解时的试样质量(g);

m2——镀层溶解后的试样质量(g);

S——试样上镀层的表面积(cm2);

d——镀层金属的密度(g/cm3)

2.镀层厚度检测的意义:

镀层厚度是衡量镀层质量的重要指标,是其物理性能测试中很重要的一个环节,对镀层厚度进行检测可以保证产品的质量,使产品的外观及使用性能达到要求,进一步提高产品的美观度;通常情况下,产品会因表面与外界环境接触而发生腐蚀、磨损、氧化、浸蚀等失效情况,对其镀层厚度进行检测可以保证产品的防腐性能达标从而提高产品的可靠性以及使用寿命,降低生产成本,对促进相关行业的发展起着十分重要的作用。

上一篇:没有了!

下一篇:没有了!